Cet article vous présente un aperçu des enjeux, du fonctionnement et des perspectives d’évolution de ROBIN ANALYTICS, la plateforme d’ENGIE Digital dédiée à la Maintenance Prédictive des centrales thermiques

L’ambition d’ENGIE : être leader d’une transition énergétique abordable, fiable et durable

Le groupe ENGIE se focalise aujourd’hui sur le fait de simplifier son modèle organisationnel pour bénéficier d’une approche industrielle et développer des activités en adéquation avec les tendances du secteur de l’Energie. Il s’agit notamment d’accélérer la croissance des énergies renouvelables et des infrastructures énergétiques décentralisées. ENGIE se fixe un objectif ambitieux d’atteindre la neutralité carbone d’ici 2045, pour le Groupe et ses clients. Pour cela, le Groupe souhaite se recentrer sur 4 métiers cœur : énergies renouvelables, Energy solutions, infrastructures, production thermique et fourniture d’énergie.

D’autre part, le nouveau plan de performance est fondé sur 2 piliers clés pour optimiser l’excellence opérationnelle, qui sont le Digital et la Data. ENGIE Digital, en tant que Software Company d’ENGIE, s’inscrit parfaitement dans cette nouvelle dynamique en contribuant au développement de solutions digitales qui permettent aux entités business du groupe d’accélérer leur transition zéro carbone.

La maintenance prédictive réussit là où les maintenances traditionnelles atteignent leurs limites

Afin de fournir une énergie décarbonée, ENGIE augmente la part d’énergies renouvelables dans son mix énergétique. Cependant ces énergies sont intermittentes et nécessitent une source de production facilement activable pour assurer les creux de charge. Les centrales thermiques ont l’avantage d’une mise en marche rapide et sont donc fréquemment sollicitées pour répondre aux besoins de consommation en période de faible production par les EnR. Ces variations de modes d’exploitation impliquent un stress sur de nombreux équipements au sein des centrales. Il est donc primordial pour ces dernières d’avoir une stratégie de maintenance optimale permettant de réduire un maximum les coûts associés aux défaillances et aux arrêts de production. De plus, la performance opérationnelle des centrales thermiques demeure un enjeu clé pour ENGIE afin d’accélérer l’intégration des actifs renouvelables.

La maintenance prédictive, une approche intermédiaire entre la maintenance curative et préventive

La maintenance curative s’applique lorsqu’un équipement, une machine ou une installation, est en panne et nécessite d’être remplacé. La maintenance a donc lieu lorsque la panne survient. Cependant, il est nécessaire d’avoir en stock l’équipement pour intervenir rapidement, afin de limiter l’impact sur la production et les coûts engendrés par un arrêt prolongé de la centrale. De plus, cette maintenance ne permet pas une durée de vie optimisée des équipements car la casse d’un élément peut engendrer la détérioration du reste de la chaine.

La maintenance préventive consiste à intervenir sur un équipement à intervalles réguliers et/ou en fonction de critères prédéfinis en vue de réduire la probabilité de défaillance et de dégradation. Cependant, ce type de maintenance ne permet pas également l’optimisation de la durée de vie de l’équipement car elle ne tient pas compte de l’état d’usure réel. D’autres part, le rythme élevé des opérations de maintenance engendre une immobilisation régulière et non négligeable de la chaîne de production.

La maintenance prédictive s’insère entre ces deux approches. Le souhait est de rentabiliser au maximum l’équipement tout en anticipant les anomalies et en maitrisant ainsi le risque de panne. Par conséquent, à l’inverse des maintenances traditionnelles, elle permet de :

- Limiter la rupture de la chaîne de production

- Diminuer le montant investi dans les machines par :

- L’augmentation de la durée de fonctionnement de l’équipement

- Une limitation de la dégradation des autres équipements de la chaîne de production

- Réduire les coûts de maintenance en évitant d’effectuer de nombreux contrôles lorsqu’un produit arrive en fin de cycle de vie

![]()

ROBIN ANALYTICS, une plateforme de maintenance prédictive dédiée aux équipements critiques des centrales thermiques

La vanne, un équipement stratégique ciblé par ROBIN ANALYTICS

ROBIN ANALYTICS se focalise sur les équipements critiques pour les centrales thermiques et en priorité sur certains types de vannes aujourd’hui. Ces dernières jouent un rôle de régulateur de pression, de température et de débit des fluides qui font tourner les turbines et génèrent de l’électricité.

Si la turbine ne reçoit pas les fluides dans les meilleures conditions, elle sous-performera et pourra même être détériorée. Il y a donc un enjeu important autour du monitoring du fluide et du maintien en état opérationnel des vannes.

Les turbines des centrales thermiques sont des équipements complexes à suivre. La collecte des données n’est pas toujours aisée compte tenu des contraintes d’accès aux équipements. Ainsi, l’utilisation d’IoT (Internet des objets) sur des vannes ou encore des pompes (moniteur de pression, de débit, de puissance) est souvent plus simple à mettre en œuvre.

La collecte et le monitoring de la donnée vont être essentiels pour optimiser le cycle de vie et la performance de la turbine dans des conditions d’exploitation optimales.

ROBIN ANALYTICS, fonctionnement et principes clés

ROBIN ANALYTICS est une plateforme de maintenance prédictive qui s’appuie sur deux grands principes : le monitoring et l’anticipation.

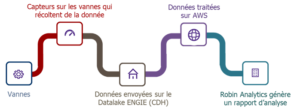

Tout d’abord, les données sont collectées au niveau des capteurs IoT déployés sur les vannes. Dans un second temps, ces données sont enrichies par des données constructeurs et des abaques de thermodynamique pour définir des variables explicatives. Cette étape est aussi appelée feature engineering.

Il est à noter que dans le cadre de ROBIN ANALYTICS les données constructeurs ont dû être simulées sur la chaine de production car un écart important a été observé entre les données sur bancs d’essais et celles sur sites.

Les données sont ensuite stockées dans un Datalake développé par ENGIE (Common Data Hub – CDH), hébergé sur le cloud AWS, transformées et stockées grâce à une architecture cloud fondée sur des services managés également sur AWS. Pour optimiser le stockage et le temps de calcul, il faut faire identifier le bon pas de temps des variables et phénomènes à analyser. C’est pourquoi, lorsqu’on s’intéresse à des phénomènes d’usure, donc des dérives lentes, la mise à jour des données n’a pas besoin de se faire à la seconde. Il faut s’adapter et avoir une mise à jour intelligente en fonction de l’équipement.

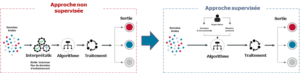

L’algorithme est développé en Python et fonde sur deux types de modèles : linéaires et arbres de décision. ROBIN ANALYTICS adopte une approche supervisée, c’est à dire que le phénomène qu’on cherche à modéliser est identifié et que ses données sont soit disponibles soit peuvent être construites. Cela a l’avantage de donner un modèle plus lisible, plus interprétable et plus stable :

L’IA va permettre d’effectuer un travail d’agrégation des symptômes et d’analyser l’ensemble des cofacteurs. Il peut exister des dizaines de milliers de symptômes, il faut donc les prendre en compte mais aussi analyser l’ordre d’apparition à « l’image d’un docteur qui étudie une maladie ». Les informations récoltées sont de l’ordre de la milliseconde qui seront agrégées selon leur utilisation.

Les experts en maintenance sont en mesure d’analyser les différents modes de fonctionnement des centrales afin d’identifier quand l’équipement a été sollicité. Afin de mieux comprendre l’impact des changements de fonctionnement sur l’intégrité des équipements critiques, l’analyse s’appuie sur les données collectées par la plateforme SaaS Robin qui surveille l’état de santé des équipements.

Les experts en maintenance sont en mesure d’analyser les différents modes de fonctionnement des centrales afin d’identifier quand l’équipement a été sollicité. Afin de mieux comprendre l’impact des changements de fonctionnement sur l’intégrité des équipements critiques, l’analyse s’appuie sur les données collectées par la plateforme SaaS Robin qui surveille l’état de santé des équipements.

ROBIN ANALYTICS offre des fonctionnalités d’alerting et de suivi des défauts identifiés sur les différents équipements. Celles-ci sont essentielles pour détecter des défaillances en avance et éviter ainsi des arrêts de production. Quant aux modèles de prédiction, ils permettent d’optimiser les stratégies de maintenance des centrales thermiques et de mieux appréhender la durée de vie restante des équipements.

La réussite de l’implémentation d’une plateforme de maintenance comme ROBIN ANALYTICS se fait aussi par un accompagnement à la transformation

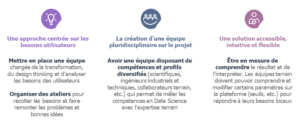

Une approche User centric – un facteur clé dans l’implémentation de ROBIN ANALYTICS

Un passage à l’échelle progressif pour la plateforme ROBIN ANALYTICS

Quelles évolutions pour la plateforme dans le futur ?

De nombreux acteurs industriels ne parviennent pas encore à tirer pleinement parti du potentiel des données qu’ils collectent. A l’image des centrales thermiques, la majorité d’entre eux sont désormais prêts à adopter de nouveaux outils, de nouveaux processus et à intégrer des accélérateurs digitaux. Ces derniers ont ainsi pour objectifs d’optimiser la transformation digitale en créant une valeur tangible et en optimisant l’expérience utilisateur. Il s’agit également d’une opportunité stratégique pour ces entreprises en termes de réduction des coûts associés à la maintenance et d’amélioration du quotidien des équipes opérationnelles.

Pour aller plus loin : LES PARTENARIATS TECHNOLOGIQUES : CLÉ DE VOÛTE DU DÉVELOPPEMENT DE L’IA DANS L’ÉNERGIE ?